轉載:吳昊陽 直觀學機械

08年金融海嘯以后,中國制造業受到巨大沖擊,整個行業陷入恐慌。當時業界的共識是:制造企業必須“轉型升級”才能走出困境。至于如何轉型,如何升級,具體策略和路線也是見仁見智。從盛行數月的“互聯網思維”到3D打印熱,從“大眾創新、萬眾創業”到“互聯網金融”,從“工業4.0、工業大數據”到“中國制造2025”再到現在被說濫的“智能制造”。讓人感覺我們的制造業已經被這些名目繁多的概念搞得暈頭轉向,甚至開始忘記了初衷。

本文將僅就生產技術升級,試圖梳理制造企業的轉型升級路線。目前比較流行的制造技術升級的概念是:自動化,信息化和智能化。然而,并非所有制造業都要通過這“三化”實現技術升級;同一個企業的不同發展階段也需要兼顧不同的升級策略;不同類型的制造業也需要考慮適合自身發展規律的升級路線。總之絕無固定模式可言,必須具體問題具體分析。

一. 哪些制造企業適合通過“智能制造”轉型升級

在談這個問題之前,首先需要明確“智能化”和“自動化”的區別。由于目前沒有任何關于智能化外延的界定,自動化和智能化之間的界線十分模糊,因此,當智能制造成為國家戰略以后,許多稀松平常的自動化項目也被冠以智能制造之名。

在筆者看來,智能制造的特征是對復雜生產情形的決策。決策算法的有效性以及對復雜約束條件的適應性決定了智能化程度的高低。

盡管很多自動控制產品具備一定的智能算法,例如有些加工中心可以在切削過程中根據切削力和震動頻率等參數實時優化進給速度和主軸轉速;或者根據床身熱變形量對刀具軌跡進行補償, 但是這些技術歸根結底都是工藝過程的一種前饋控制,只是控制算法更加復雜而已。為便于后面論述,我更愿意將這部分劃歸為工藝自動化,當然也可以叫“智能設備”。

智能化應強調對不可知事件的判斷和決策,而自動化則強調對既定動作和已知事件的執行。

又如,一臺柔性制造系統可以自動識別和檢測零件,并根據識別碼自動選擇工裝,自動裝夾,自動調用不同的程序完成全部加工,由于完成的這一系列活動都是既定的,并沒有根據約束條件和目標進行決策,因此只能算是比較高級的自動化系統,不能算智能。

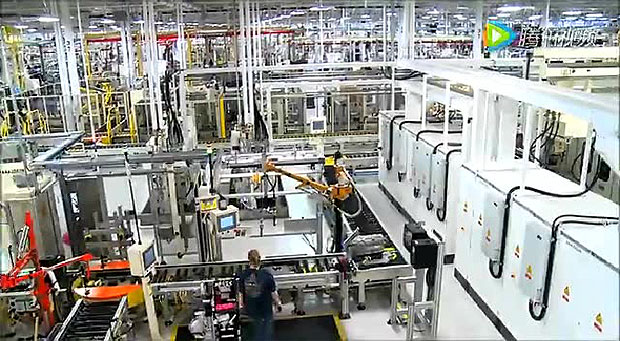

下面案例實現了按訂單全柔性生產,但是由于無法進行動態調度,因此即便自動化程度已經很高,那么在我看來也不能稱為真正意義的智能制造。

可見,智能化和自動化是兩個獨立的概念,二者只是產生的歷史時期有先后,但是在項目實施過程中并沒有必然的先后順序。

明確了智能化和自動化的區別之后,回到本段的問題:“哪些制造企業適合搞智能制造呢?”簡而言之:生產管理越復雜,企業越適合上智能制造項目。

這類企業通常

1、產品系列多,工序變化多,零部件品種多,供應鏈管理復雜;

2、多以組裝工序為主,多為勞動密集型企業;

3、典型行業:家電,服裝,數碼產品等;

最適合搞智能制造的比較極端的例子是產品維修:

1、每一個維修項目都各不相同,因此生產模式屬于單件定制;

2、每一個維修項目的工序復雜,沒有既定模式,幾乎無章可循;

3、維修(生產)數據難以定義,更難以度量,難以采集;

每一個維修項目的周期無法量化,產品復雜程度越高,維修周期不確定性越大;

因此在面臨這樣復雜問題的時候就只有通過“智能化”才能解決問題。

二. 哪些制造企業適合通過“自動化”轉型升級

自動化生產 vs. 手工生產

首先,與“自動化生產”相對應的是“手工生產”。我們通常講的自動化升級都是指用自動化設備和裝置替代人工。因此,凡是人工作不了或者不愿意做的工作都可以通過自動化進行升級,越是動作簡單,重復,繁重的生產模式,越適合采用自動化升級策略,例如搬運,包裝,噴涂等;而動作越復雜,對人手靈活性依賴越大的生產模式就不適合自動化升級,例如皮具制作,制衣等。

剛性生產 vs. 柔性生產

其次,需要考慮生產“柔性”與“剛性”。所謂剛性生產是指大批大量生產單一或少量產品,這種生產模式特別適合自動化,例如緊固件等工業標準件的生產就是通過自動化專機實現的;所謂柔性生產是指多品種小批量,甚至單件定制化生產,這種生產模式對自動化系統的智能化程度要求較高(從某種意義上接近或等同于智能制造),比較典型的行業是汽車的混線生產和非標零件的機械加工。

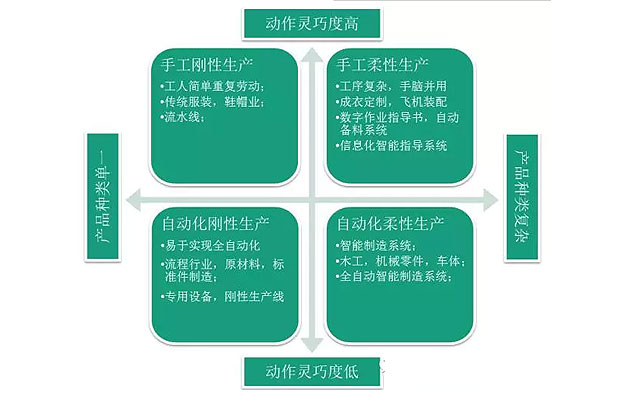

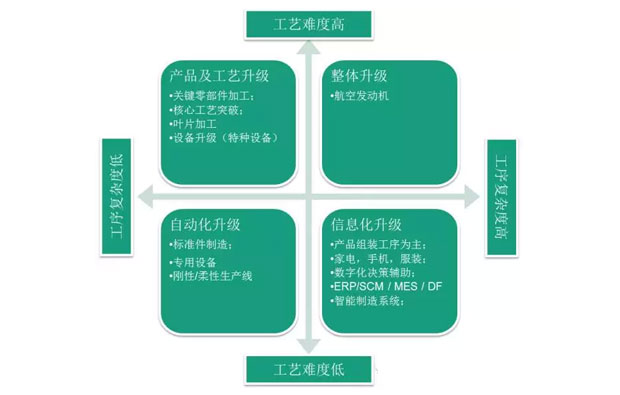

下圖將目前國內制造業轉型升級的方向進行了劃分:

X向表示產品種類的復雜程度;Y向表示生產工序要求動作的靈活程度。

I. 產品種類復雜且動作靈巧度高:手工柔性生產

典型行業如飛機、航天器等復雜機電產品裝配,成衣、皮具定制,家電、數碼產品組裝,以及前文所論述過的產品維修或返修;

這類生產對動作靈活性要求高,因此無法通過自動化手段替代人工或者替代人工的自動化設備研發投入過高。例如目前的機器人或運動控制技術都難以達到人手的復雜和靈活程度,因此諸如皮具制作和縫紉等工作在相當長的時間內無法被機器所取代;

適合這類制造企業的生產模式我稱之為:手工柔性生產,即生產管理組織復雜且無法實現自動化。實際上這類企業非常適合走“智能制造”路線,既通過智能決策系統或相關的軟件產品管理生產并指導工人操作。智能產品的作用在于指導生產,避免人為失誤。

實操方案一:自動配料系統

例如保時捷發動機在裝配過程中大量工序無法實現自動化,而產品多品種小批量的特點又難以避免工人在裝配過程中犯錯誤。為調和這個矛盾,該生產系統采用集中備料的方案,發動機上的小型零部件隨托盤運動到各個裝配工位,裝配工直接在托盤上取用配套的部件并按照電子操作終端的指示進行裝配和自檢即可。

此外,有類似成熟系統的汽車企業還有寶馬,但它的配料需要工人根據物料車的指示在制定倉庫托盤中拾取,沒有實現自動化。

實際上比較成熟的軟件應用是在服裝行業,包括許多國內企業在內,許多成衣定制的服裝集團都已經采用自動下料,配料系統:一件成衣所需要的全部布料和配件等,會通過該系統配送給某個工位或制作單元,而工人之需要按照設計要求縫制即可。

實操方案二:操作輔助終端(電子作業指導書+生產數據采集系統)

圖片為克萊斯勒變速箱組裝線,值得注意的是每個工位上都有操作輔助終端,工人在裝配過程中嚴格按照電子作業指導書的每個步驟進行,同時輔助終端也記錄相應的生產組裝數據并發送給上位機。

以上兩個方案是智能制造的基礎,也是智能制造的雛形:自動配料方案實現柔性和單件定制化生產,操作輔助終端實現人與生產系統的數據交互;至于智能排產,動態調度,專家決策等系統都可以在這兩個技術方案的基礎上實施。

II. 產品種類單一且動作靈巧度高:手工剛性生產

典型行業如傳統的服裝,鞋帽業等,這類行業產品產量大,但生產過程基本上只能通過手工實現。

這種靠薄利多銷生存的行業除非在產品設計和工藝上做文章,否則在自動化或智能化層面幾乎沒有改良的余地。當然,自動裝配技術在不斷改進,而這也需要模塊化設計理念的完善。

值得注意的是視頻中有一處是自動化機構將柔軟的連接帶穿過卡槽。

III. 產品種類單一且動作靈巧度低:自動化剛性生產

典型行業就是工業標準件生產如緊固件,軸承,齒輪,五金件,連接端子,微電子等行業,以及相對簡單日用品如食品、飲料行業,紡織,印刷和制筆業等。

這類產品通常是通過專機和自動化設備實現的,而且技術非常成熟。中國大量低端制造業企業都屬于這種類型的制造業,都可以通過自動化專機實現量產。

而且,這種行業一旦開發出全自動高效量產的專用設備,那么就極有可能實現對該行業的壟斷,為其他競爭對手設置投資門檻。克強總理前不久提到的圓珠筆芯困境實際上就是這個道理:幾大筆業集團壟斷了筆芯制造設備,使筆芯的生產成本降至最低,因此中國這種市場追隨者就很難獲得同樣的自動化系統,如果自行研發同類設備在投資上也并不劃算,所以倒不如放棄這個行業,或者另辟蹊徑,開發替代性產品和技術。

下面圖片是德國最著名的熒光筆生產商STABILO的自動化生產線

中國的中小制造企業里,有非常多是從事單一產品的批量化生產的,如USB線,鼠標,攝像頭,拉鏈,打火機等。相信在未來的5年內必定會出現生產這些通用產品的全自動化生產線,也一定會在中國出現世界級的行業寡頭。

IV. 產品種類復雜且動作靈巧度低:自動化柔性生產

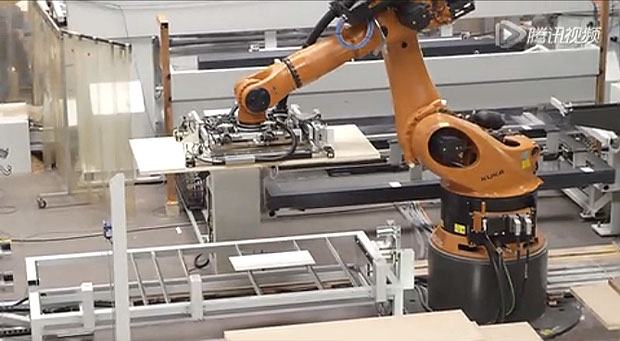

最典型的行業就是汽車,目前國際上主流車型均采用混線生產模式,即自動化柔性線。這種生產系統對設備的自動化程度和軟件的智能化程度要求極高。是目前復雜程度最高的生產系統。與汽車類似的還有電子行業,如電路板的生產。事實上木工是最容易實現自動化柔性生產的行業。理由是木工制造的工序簡單,零件結構標準化程度較高,產品的多樣性要求較高。說得更通俗些,就是木工行業與樂高積木的相似性最大。

圖片中所顯示的系統,CAD軟件為木屋設計提供了非常多的標準件庫,并且可以自動生成項目BOM表;CAM軟件具備下料計算功能,可以在標準尺寸木料上優化毛坯下料尺寸并自動生成每個零件的NC代碼;同時ERP系統將所需木料尺寸和數量發送給供應商并進行采購;木料到達車間后,生產系統可根據木料編碼和尺寸決定下料毛坯,并對毛坯進行機械加工;加工好的零件被貼上標簽,連同五金件打包送往建造工地,建筑團隊可以根據圖紙把送來的這批木料零件拼裝成木屋。

從這個案例可知,由于木屋的木料零件都是直的,基本上都可以通過切割和鉆孔完成,工序簡單,可以在CNC上完成所有工序,因此容易實現自動化。此外,木梁的拼接相對簡單,零件種類少且標準化程度高,給PLM系統的簡化帶來便利。與之相似的還有樓梯加工系統。

很多政府官員和企業家都認為木工是落后的夕陽行業,應該淘汰。但實際上瑞士,德國和奧地利等制造業最發達的國家已經通過技術升級,正在將木工行業改造成最接近“智能制造”和“工業4.0”理想的技術密集型產業。這個思路值得中國企業學習,不斷用新技術改造舊產業和就產能,而不是一刀切地推到重來。

4. 哪些制造企業適合通過“信息化”轉型升級

首先需要明確“信息化”和“數字化”兩個概念。實際上“數字化”這個概念是近幾年伴隨著數字工廠慢慢被提及得越來越頻繁,當我們說數字化的時候通常是指“圖形化”,即將產品和生產相關的數據用圖形的方式表達出來。而因為數字本身也是一種信息,所以信息化應該是包含數字化的大概念。

我們通常所說的信息化產品有很多,典型的如ERP,MES,CRM等。信息化的本質是把生產過程的復雜性通過信息表達和信息處理手段進行自動的管理,所以從某種意義上,信息化可以理解為管理流程的自動化。

為了便于區分制造業相關的信息技術,索性將信息化和數字化概念分開:數字化指圖形相關的產品和技術,如數字工廠(Digital Factory),組態軟件(Configuration software),仿真軟件(Simulation),數據采集系統(SCADA),CAD/CAM/CAE等;信息化指流程相關的產品和技術,如ERP,CRM,MES,EMS(能源管理系統),APS等。

另外,數字化強調的是狀態監控,圖形化界面可以很好地輔助人類決策;而智能化強調專家決策系統,智能系統可以快速根據約束條件的改變獲得次優解或近優解,代替人類決策。

現在,基本的數字化和信息化產品已經成為企業的必備工具,如CAD/CAM和ERP等。隨著工業4.0和智能制造概念的提出,很多新玩藝開始受到關注。比如工業4.0中提出的信息物理系統CPS使得3D仿真和組態產品成為工控領域的新寵;而智能制造又使得MES和APS獲得新生;10年前我做組態軟件和MES的時候,離散制造行業幾乎沒有市場,現在想來,當時做的東西完全可以大言不慚地包裝成工業4.0項目,而現在相當一部分鼓吹4.0的企業做的就是做MES和SCADA。當時只有為數不多的幾個行業有實力搞MES和SCADA(現在可以號稱生產大數據):油田,石化,電力,煙草以及少量鋼鐵企業。離散制造業最開始上MES的據我所知是黎明機械,與中石油霍尼韋爾的MES項目幾乎同時。

在面對種類繁多的信息化產品和方案時,企業需要認清自身的實際需求,絕對應該盡量避免在追求酷眩的過程中迷失。其中比較容易盲目投入的是數字工廠項目,并不是說數字工廠不重要,而是由于圖形化實時顯示工廠運行狀況通常會讓人“不明覺厲”,感覺很酷。但問題是圖形化的程度要多少,是否一定3D仿真?2D是否就已經足夠表達工廠運行信息?車間設備級的動作仿真是否有必要?搞這些花里胡哨的東西是不是只是為了給領導看?

3. 哪些制造企業適合通過“產品設計和工藝”轉型升級

由于產品是制造業創造價值的最終載體,而制造業的產品永遠是實物,所以產品被設計成什么樣子(產品設計)和如何把實體產品做出來(生產工藝)是制造業永恒的話題。在任何階段投入精力研究產品設計和生產工藝幾乎都是正確的戰略選擇。

值得中國制造企業注意的是:設計和工藝是不可分的,生產設備和工藝現狀可能制約著設計,而設計的好壞又直接影響到工藝/工序路線的選擇,影響到產品的功能,質量,可靠性,生產成本等。

在筆者看來,中國制造企業轉型升級應該始終圍繞著工藝提升展開,特別是工業產品生產商。將X軸定義為工序復雜程度,將Y軸定義為工藝難度,以此區分不同行業的技術難點。

I. 工序復雜度高且工藝難度高

高端工業產品都具有這個特性,而這種行業通常都是大型企業集團,他們有自己的戰略規劃,這類企業的轉型升級是全方位的,需要階段性發現生產短板并加以彌補。

典型行業如航空發動機,飛機,航天器,汽車等;

II. 工序復雜度低且工藝難度高

典型行業如軸承,葉片加工等特種零件的生產;

由于工序少,工藝難,所以在這類企業里通常容易見到大量高端設備,但是種類相對較少。

這種行業特別容易出現利基企業即所謂的隱形冠軍。只要企業保持某種特殊工藝的領先性就可以獲得技術獨占性優勢。這種企業在轉型升級時就應該考慮工藝的提升,并且根據現有特殊工藝研發專用設備。

另外,值得注意的是工藝的替代性,這類企業必須時刻留意最新的技術動向,時刻關注自己的工藝訣竅是否會被新技術所取代。同時也需要思考,在現有工藝技術的基礎上,是否可以衍生出其它產品。

德國和日本這類企業非常多,但是同樣面臨轉型問題。

III. 工序復雜度低且工藝難度低

這類產品說白了就是沒有什么生產技術含量的,以通用標準化產品為主,比如工業標準件,這類產品強調質量和產品的穩定性。這種行業適合采用自動化專機或專門的自動化系統。盡量通過機器保證產量,質量和利潤;

IV. 工序復雜度高且工藝難度低

典型行業如家電和數碼產品生產,每一個工序都很簡單,但是步驟非常多。在這類企業的生產車間里會見到各式各樣的設備和工作站。中國制造業目前的優勢恰恰就在這個象限:

a、由于技術起步晚,因此欠缺工藝積累;

b、由于承接產業轉移的緣故,這類復雜程度高但難度小的業務就逐步轉移到中國,而中國龐大的市場對成產規模的放大作用使得中國企業在過去的30年里練就了出色的生產協調和組織能力,使得中國企業特別擅長組織超大規模的生產,工序越復雜,需要協調的人員越多,中國企業特別是民營企業,越是有優勢

c、由于生產組織復雜,所以要求生產系統的信息化程度高,我十分相信這種信息化甚至智能化系統可以在中國企業中得到最好的測試和應用,而未來創新的管理理論也一定會出現在中國;

3. 制造企業轉型升級策略小結

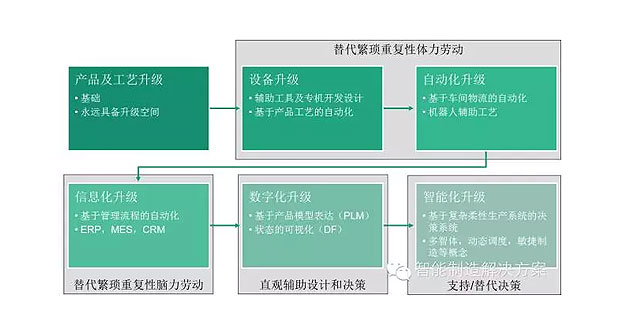

a、產品設計和生產工藝是制造的基礎,永遠具備升級空間;

b、在設計和工藝都明確的基礎上才可能談設備升級和自動化升級;

設備升級和自動化升級都是機器替代繁瑣重復性體力勞動;

設備升級指的是專機的設計研發,(專機穩定定型后才成為標準機);

設備升級是基于產品工藝的自動化集成;

自動化升級是基于生產工序和車間物流的自動化集成;

c、信息化升級是基于管理流程的自動化,用以替代繁瑣重復性腦力勞動;

d、數字化升級時基于產品模型表達和生產狀態的可視化,用以直觀輔助設計和決策

e、智能化升級是基于復雜生產狀態的決策系統;

總之,轉型有風險,決策須謹慎!